三價黑鉻

三價?鉻

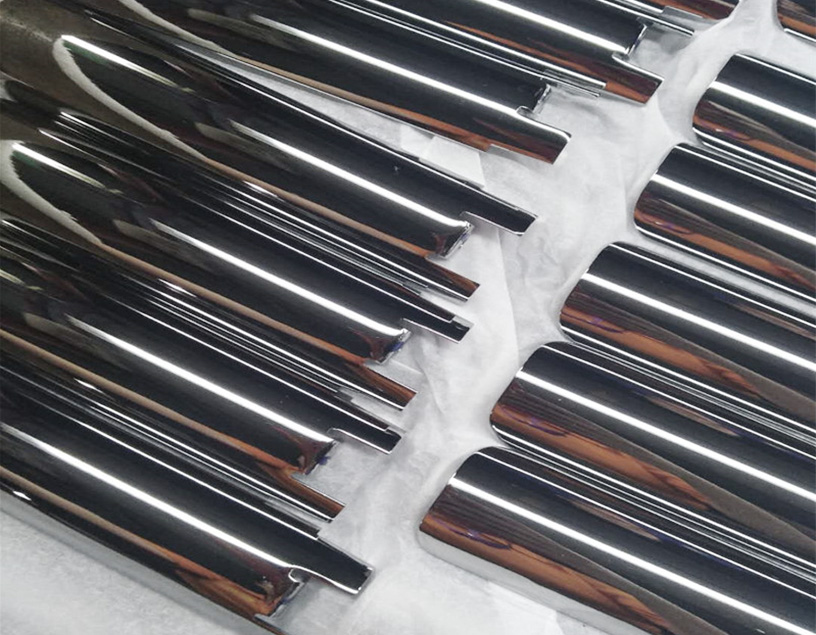

產品簡介:

三價?鉻電鍍?藝,所沉積的鍍層同樣是純?屬鉻,故仍具?屬鉻的特性,如硬度?、耐磨性及耐蝕性俱佳等,其鍍液以三價鉻化合物提供?屬鉻的來源,并以低?屬鉻含量操作,是新型環保產品,不含六價鉻,廢?處理簡單。電鍍時斷電不會有不良后果,沉積速度較六價鉻快。

1、鍍液組成及操作條件:

1. 操作條件 最佳值 控制范圍

2. 開缸鹽 310克/升 300-320 克/升

3. 鉻鹽 120克/升 110-130 克/升

4. 穩定劑 120 毫升/升 100-120毫升/升

5. ?鉻發?劑 1 號 20毫升/升 10-30 毫升/升

6. 發?劑 2號 10 毫升/升 10-30毫升/升

7. 增?劑 20毫升/升 15-35 毫升/升

8. ?位劑 40 毫升/升 30-45 毫升/升

9. WA 濕潤劑 4毫升/升 3-5毫升/升

10. 氨 ? 35毫升/升 30-40 毫升/升

11. ?屬鉻(分析值) 22 克/公升 20-24 克/升

12. PH 值 2.8 2.6-3.0

溫 度 50℃ 45-55℃

? 重 26 26-27

陰極電流密度 10A/dm2

5-20A/dm2

陽極材料 專?陽極(進??墨碳板)

過 濾 連續過濾

攪 拌 輕微空?攪拌

加 熱 鈦、鐵佛?

陽極?積?陰極?積 1.5-2? 1

沉積速度 0.16-0.3um/分鐘

霍?槽打?條件: 6A、3分鐘、40℃攪拌、?位與六價鉻相似。

2、設備要求:

A)鍍 槽:PVC、ABS、聚?烯襯槽;

B)陽 極:采?專?陽極及鈦鉤;

C)溫度控制:采?鈦加熱管及鈦冷卻管裝置;

D)整流器:12-15V,提供直流電,為使鍍液穩定建議配置安培?時積累計。

3、鍍液:本公司新開好的?作液,將其先加熱? 75-80℃,再降到 55℃

4、原料的功能及控制:

A)對鍍液的控制需要在安培?時內對電鍍液中各成份的數量、?重、酸堿度和溫度進?

調控。為取得最佳電鍍性能,每個輪班?少需對?鉻的各種原料補充添加?次,如?作

載重?于 0.75安培/公升時補充次數應該更頻繁,定期分析鍍液各成份及按照安培?時

消耗補充?鉻的各種原料,對?鉻?藝的穩定性?分重要。建議使??作?志記錄?產

線的安培分鐘?量、?重值、PH 值、溫度及?鉻的各種原料補充資料,帶?消耗可根

據?重值 26-28玻美調節;

B)CS 開缸鹽:?于提?鍍液的?重及提供鉻離?,最佳值為 26,每提??個單位

需加 25-30克/升 CS 開缸鹽,濃度過?會引起鍍液結晶,使陽極鈍化及打?管出現

堵塞,濃度太低時,會影響鍍液導電性能;

C)CM ?鉻鹽:補充鍍液所消耗的鉻離?,補充量為 400-500 克/千安培?時。由于

鉻鹽的溶解度較低,加?時須緩慢地逐少量加?,加? 7-8克/升的 CM 鉻鹽,可

提? 1 克/升的鉻含量;

D)ST 穩定劑:含有 ST 穩定劑和 GLH ?鉻發?劑,消耗量為 2000-2500

毫升/千安培?時;

E)GLH ?鉻添加劑:調整鍍層?澤均勻度。 消耗量為 20-50毫升/千安培?時;

F)GLH 發?劑:起到 消耗量為 300-500毫升/千安培?時;

G)GLH 增?劑:起到 消耗量為 300-500毫升/千安培?時;

H)CL ?位劑:可增?電流密度范圍。消耗量為 500-1000毫升/千安培?時;

I)WA 濕潤劑:能提??位,消耗量為 80毫升/千安培?時;

H)PH 值:可?鹽酸或濃氨?調整 PH 值,每加? 2毫升/升濃鹽酸鍍液 PH 值降低 0.1;每

加? 2 毫升/升濃氨?鍍液 PH 值提? 0.1,加?鹽酸或氨?之后需攪拌 2-4 ?時才可? PH

機測試鍍液的 PH 值,PH 過?三價鉻會沉淀;

I)溫 度:太低有沉淀析出,太?嚴重影響鍍層覆蓋能?。

① 鍍液的特殊性:平時?產?作溫度控制在 45-55℃,可以經常性?炭芯過濾鍍液,

不影響?產。加料或處理缸最好加溫? 60℃以上保溫 2 ?時再降?正常溫度。?般連

續?產 2-3天需要選擇時間對鍍液進?加溫,使各組份絡合的更好;

② ?產中請按安培?時添加,并填寫記錄表。

5、?屬雜質控制及影響:

① 當三價?鉻鍍液受銅、鋅、鎳、鐵、鉛等?屬雜質污染時,鍍層的?澤及外觀會受

到某程度影響。?屬雜質含量較?時,鍍層?澤發灰。含量嚴重過多時,鍍層?澤不均,

會出現?條紋或?斑等情況。鍍液的帶?及?件從掛具上掉?槽中溶掉是?屬雜質的主

要來源;

② 定期清缸,清理掉進缸底的?件,可有效防??屬雜質對三價?鉻鍍層?澤的影響。?部份?屬雜質如鋅、鐵及鎳,可?低電流電解清除,或可加除雜? 1號掩蔽。銅雜質

?較敏感,需加?除雜? 2號,然后加強過濾并做電解處理,即可清除;

③ 當鍍液受銅污染時,?、中電流區灰,隨著銅雜質濃度的增加,鍍層發?;

④ 鍍液受鎳污染時,中電流區會出現??鍍層,當鍍液同時含有鐵雜質時低電流密度

區會呈??;

⑤ 鍍液受鉛離?污染時,低電流會出現?斑,鍍液的深鍍能?較差,含量過?時,?

電流密度區鍍層結合?下降。采?電解的?法可去除鉛的污染。

6、產品?錄:

★ ?鉻?作液 ★

1. 開缸鹽

2. 鉻 鹽

3. 穩定劑

4. ?鉻添加劑

5. 發?劑

6. 增?劑

7. ?位劑

8. 濕潤劑

9. 除雜? 1 號(鎳)

10. 除雜? 2 號(銅)

11. 專?陽極(?墨碳板)

7、三價?鉻電鍍與傳統六價鉻電鍍的?較:

A)覆蓋能?強,電流范圍?闊,?電位燒焦現象減少,可掛較多數量的?件,不需沖擊

電鍍,可像酸銅、鎳般循環電鍍;

B)分散能?極佳,電鍍速度極快,厚度分布更均勻;

C)不像六價鉻電鍍容易產??漬;

D)此?藝采?專??墨陽極,陽極使?壽命?,使鍍液免受鉛污染;

E)電鍍時使?的電流密度低,節省電?能源的消耗;

F)鍍層不含六價鉻痕漬,符合 ROHS 標準;

G)環保,不會對空?產?污染,?廢?處理更簡易;

H)安全操作,對從業?員的健康有保障。

8、電鍍故障及處理:

故 障 | 原 因

| 處 理

|

鍍層有??斑紋 | 1、?屬鉛污染 | 1、扯?處理及排查鉛污染來源 |

2、前處理不良 | 2、加強前處理 | |

鍍層發白 | 1、PH 值? | 1、?鹽酸調整 PH 值 |

2、?重低 | 2、補加 CS 開缸鹽 | |

3、鍍鎳前鍍層清潔不?凈 | 3、清洗澈底 | |

4、鍍鉻前?件過于?燥 | 4、保持?件微濕 | |

鍍層發藍、起彩 | 1、GLH ?鉻發?劑多 | 1、減少?鉻添加劑?量 |

?電位燒 | 1、溫度低 | 1、提?鍍液溫度 |

結合?差 | 1、鎳層鈍化 | 1、鉻預浸時受六價鉻污染,排查 |

2、鉛雜質污染 | 2、扯?處理及排查鉛污染來源 | |

3、在鎳出?處雙極化 | 3、較正雙極化 | |

4、在鉻??處雙極化 | 4、較正雙極化 | |

?位差 | 1、PH 偏低 | 1、?氨?調整 PH 值 |

2、?重偏低 | 2、補充 CS 開缸鹽 | |

3、打?過快 | 3、減?打? | |

4、CL ?位劑少 | 4、補加 CL ?位劑 | |

5、WA 濕潤劑少 | 5、補加 WA 濕潤劑 | |

沉積速度慢 | 1、PH 偏? | 1、?鹽酸調整 PH 值 |

2、攪拌慢 | 2、提?攪拌速度 | |

3、?重低 | 3、添加 CS 開缸鹽 | |

4、鉻離?偏低 | 4、補加 CM 鉻鹽 | |

缸邊有結晶 | 1、溫度過低 | 1、對鍍液加溫 |

2、?重太? | 2、稀釋鍍液 | |

鍍層偏? | 1、?鉻 CL ?位劑少 | 1、補充 CL ?位劑 |

2、?重偏低 | 2、補充 CS 開缸鹽 | |

淺?鍍層 | 1、溫度過? 2、PH 值過低 | 1、降低鍍液溫度 2、?氨?調整 PH 值 |

3、?重偏低 | 3、補充 CS 開缸鹽 | |

4、CL ?位劑多 | 4、減少 CL ?位劑的添加 |

聲明:此說明書所有關于本公司產品的建議及參數,是以本公司信賴的實驗與資料為標準。因業界同仁設

備及實際操作的各異性,故本公司不保證及不負責任可能相關之不良后果,此說明書內所有的資料

也不?作侵犯版權的證據。